완성차 업체와 전문 중소기업의 상생 협업 시급

KISTI 산업정보분석실 김기일 (Tel: 02-3299-6033 e-mail: kimkiil@kisti.re.kr)

| [ 요약 ] 1. 수소연료전지 자동차용 가스켓은 연료가스의 누출방지 및 공기와의 섞임 방지를 위해 전해질막 및 분리판 사이의 공간을 밀봉시키는 연료전지 스택의 핵심소재부품이다. |

연료전지 스택의 핵심소재 부품

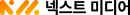

수소연료전지 자동차용 가스켓(아래 그림(좌), 분리판에 대한 흰색 및 회색 실링 재료)은 공급된 연료가스를 손실 없이 전기화학반응이 일어나는 전극으로 전달시키기 위해 전해질막과 분리판 사이의 공간을 밀봉하는 역할을 수행한다.

특히, 음극(anode)용 가스켓은 공급된 연료인 수소가스의 누출이 없도록 스택 내부에서 항상 높은 기밀성이 유지시킬 수 있어야 한다. 기밀성 유지가 완벽하지 않으면 연료가 공기와 섞이거나, 스택 외부로 누설되어, 스택 및 전체 시스템 성능도 저하시키므로 매우 중요한 기능을 수행한다고 볼 수 있다. 또한 수소연료전지 자동차용 가스켓은 스택 내부뿐 아니라, 연료 및 공기가 유입되는 입출구와 분리판, 냉각수가 흐르는 매니폴드 사이의 기밀도를 유지시켜 전체 시스템 안정성에 크게 기여한다.

수소연료전지 자동차의 경우, 운전/정지가 반복되면서 열이 발생하여 수축/팽창이 빈번하게 일어나는데, 이러한 경우에도 밀폐성이 유지되어야 하며 이때 발생하는 응력분포가 가능한 한 균일해야 피로로 인한 파괴현상이 방지될 수 있다.

특이할 만한 점은 사용되는 연료전지 스택 핵심소재(분리판, MEA, 기체확산층(Gas Diffusion Layer, GDL) 등)의 종류에 따라, 가스켓에 다른 역할이 추가될 수 있다는 점이다. 예를 들어, 박판 형태의 금속분리판이 사용될 경우에는, 기밀유지의 기능을 더해, 스택제조 과정 중 균일한 면압을 유지하지 못하면 국부변형이 이루어져 실링이 이루지지지 않으므로, 구조형상 유지 기능이 추가로 요구된다.

수소연료전지 자동차용 가스켓은 온도, 습도, 산조건에서의 높은 내구성, 전기적인 절연제, 전기화학적인 불활성(Inertness), 연료전지 시스템과의 상용성, 스택디자인에 대한 자유도 확보를 위한 높은 기계적 강도 및 신축성, 높은 가공성(점도, 몰딩능력 등)을 가져야만 한다. 이러한 조건을 만족하는 대표적인 가스켓 재료로는 불소계 고무가 주로 사용되고 있으나, 불소계 고무의 높은 가격으로 인해 이를 대체하기 위한 실리콘계(예: 실리콘S, 실리콘G) 고무, 및 올레핀계(Ethylene-Propylene Diene Monomer, EPDM, 폴리우레탄) 고무도 활용되고 있다.

최근에는 아래 그림과 같이 분리판, MEA, 기체확산층을 일체화시키기 위해 액상고무도 사용되고 있다. 현재 가스켓 개발의 주요 이슈는 연료전지 구동 조건에서의 표면특성변질 및 고분자주쇄 분해와 관련된 내구성 향상, 높은 밀봉력 유지와 저가 공정 확보이다.

수소연료전지 자동차용 가스켓은 연료가스의 누출방지 및 공기와의 섞임 방지를 위해 전해질막 및 분리판 사이의 공간을 밀봉시키는 연료전지 스택의 핵심소재부품이다.

상용화 검증 후 시장의 급격한 성장 예측

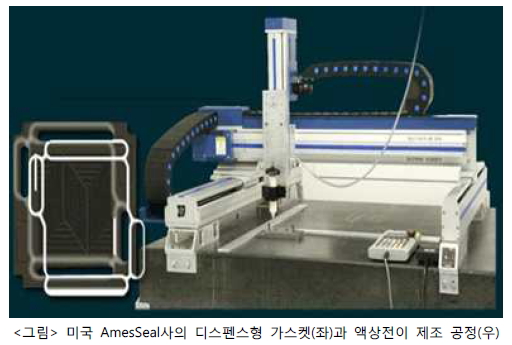

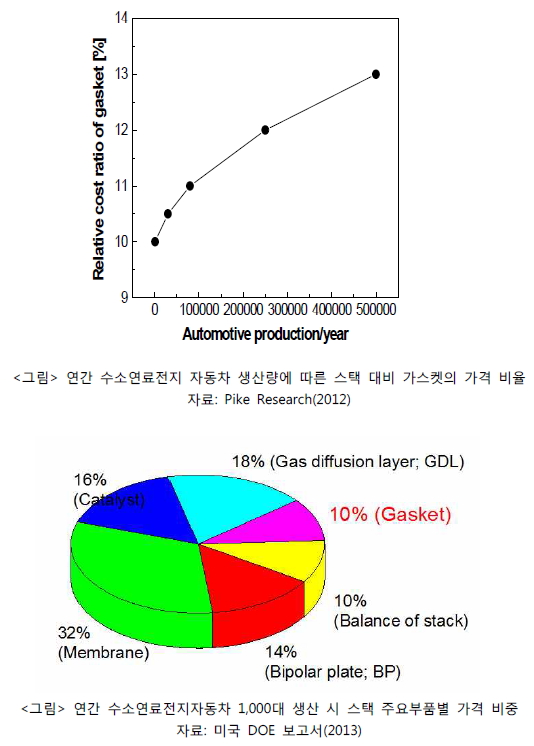

연료전지 스택은 자동차 가격의 약 60%를 차지하며, 그 중 가스켓 가격은 약 10% 내지 약 13%로 추정되고 있으며, 보수적 관점에서 약 10% 내외가 될 것으로 전망하고 있다.

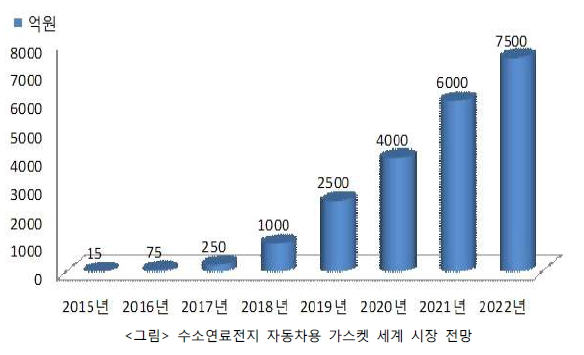

2015년 수소연료전지 자동차 상용화 이후 시장 규모의 급격한 상승이 예측되며, 2022년 세계 시장은 약 8천억 원 규모로 성장할 것으로 추정된다.

따라서 2015년 수소연료전지 자동차용 가스켓 시장 규모는 15억 원 내외에 그칠 전망이지만, Frost&Sullivan(2014) 발표에 따르면, 2022년에는 25만 대가 생산되어, 수소연료전지 자동차용 가스켓의 세계 시장 규모는 약 7,000~8,000억 원 규모로 형성될 전망이며, 상용화 검증만 이루어진다면, 다음 그림에서와 같이 연평균 성장률 수백 %에 달하는 시장의 급성장이 예상된다.

대표적인 수소연료전지 자동차용 가스켓 제조사로는 Federal-Mogul World Wide사, Michigan Adhesive Manufacturing Inc., Dana Holding, Wacker Chemical, AmesSeal(미국), NOK, Nippon Leakless Industry Co-Honda Giken Kogyo Kabushiki 합자업체, Taconic(일본), Freudenburg FCCT KG, Henkel(독일) 등이 있다. 이 중 AmesSeal은 실리콘 및 불소계 고무 재질의 얇은 비드를 분리판에 직접 결합시키는 액상전이법을 택해 공정효율을 높이고, 내구성을 향상시키는 전략을 취하고 있다. 이에 더해 미국은 정부 차원(2009년 US Fuel Cell Council, 2011년 Fuel Cell and Hydrogen Energy Association)에서 가스켓 재료물성평가 프로토콜 표준화 방식 개발을 통해 관련사업을 지원하고 있다.

미국과는 달리, 일본 기업에서는 액상 실리콘 및 불소고무의 사출성형법을 통해 일체형 가스켓을 양산하는 방식을 취하고 있다. 독일 기업들은 실리콘 재질 외에 가격이 비교적 싼 폴리올레핀 소재(예: 폴리이소부틸렌) 기반의 가스켓을 양산하고 있으며, 내구성 향상을 위해 분리판 내 사출 후 UV 경화를 시키는 방식(경화가스켓, Cured-in-place gasket, CIPG)을 취하고 있다(대표제품: LoctiteⓇ 5714, Henkel).

국내의 경우, NOK와 같은 해외 선진 업체 대비 기술력이 부족한 상태인 초기 개발 단계로 평화오일실, 동아화성, 동아공업이 주로 개발 중이다.

국내의 경우, NOK와 같은 해외 선진 업체 대비 기술력이 부족한 상태인 초기 개발 단계로 평화오일실, 동아화성, 동아공업이 주로 개발 중이다. 평화오일실에서는 NOK사와 기술제휴 또는 자체 벤치마킹연구를 통해 수송용 연료전지분야 가스켓 개발에 가장 적극적이며, 다양한 고무소재분석에 근거하여 NOK와 유사하게 EPDM, VMQ, FKM 소재 중심으로 용도 및 생산성을 고려하여 현대-기아자동차 장착을 목표로 맞춤형 규격제품 개발을 완료하였고, 양산/성형 편이성을 고려해 액상형 가스켓을 개발 중이다. 동아공업은 현대 하이스코 금속분리판을 채택해 일체형 가스켓 개발에 매진하고 있다.

시장 활성화를 위한 선결과제 및 전략

수소연료전지 자동차의 상용화를 위해 2014년 말 일본 Toyota를 시작으로, 2015년 현대자동차가 맹렬히 시장 선도를 위해 추격 중에 있다. 2015년 이산화탄소 거래제 시행 및 미국 캘리포니아 주의 자동차 배기가스 중 이산화탄소 배출량 제한에 따라 수소연료전지 자동차 상용화는 선택이 아니라 필수가 되고 있다.

그 결과, 수소연료전지 자동차의 엔진에 해당되는 스택에 대한 핵심 부품인 가스켓 또한 국내외적으로 많은 기업들이 관심을 가지고 개발/상용화시키고 있다. 현 시점에서 가장 효과적인 가스켓 소재는 불소계 및 실리콘계 고무이다.

가스켓 제조법의 관점에서는 분리판 내 일정한 규격의 홈을 파서, 금형을 통해 제조된 ‘사출성형형 가스켓’을 삽입시켜 일체화시키는 방법이 현 단계에서 보면 가장 상용화에 근접해 있다. 하지만 수소연료전지 스택의 고도화 및 고집적화를 위한 분리판 두께 감소와 구조의 정밀화가 이루어지면서, 분리판 재질의 금속화와 복잡한 실링구조로의 설계는 반드시 필요하다.

그에 따라, 가스켓의 연구개발 방향은 금속분리판과의 높은 접착력 및 밀봉력을 유지하기 위한 ‘디스펜서형 가스켓’으로 방향이 전환되는 추세이다.또한 기존의 기밀유지 기능에 더해, 구조형상 유지기능을 추가로 요구되고 있으며 대개 일회용으로 사용되어 스택 재조립 시 새로운 가스켓으로 교체되어야 하기 때문에, 비교적 저가로 제작될 수 있어야 하며 가격 경쟁력 확보를 위해 저가 공정개발이 선결되어야 한다.

수소연료전지 자동차산업이 에너지산업이라는 특수성과 시장 선도를 위한 시급성으로 인해, 기업의 상업화 노력과 함께 정부 차원의 물질적, 제도적 지원이 동시에 이루어져야 한다.

수소연료전지 자동차산업이 에너지산업이라는 특수성과 시장 선도를 위한 시급성으로 인해, 기업의 상업화 노력과 함께 정부 차원의 물질적, 제도적 지원이 동시에 이루어져야 한다. 미국 DOE의 가스켓 재료물성평가를 위한 프로토콜 표준화 지원사업은 정부의 산업지원에 대한 좋은 사례가 될 수 있다.

현재 국내 수소연료전지 자동차용 가스켓 산업 기술은 다른 핵심 부품산업에 비해 상당히 뒤쳐져 있는 상태이다. 국내 기술 보완을 위해서는 소재적 접근법과 더불어 이론설계적 접근법이 동시에 이루어져야 한다.

수소연료전지 자동차용 가스켓의 소재적 선결 과제로는 연료전지 스택용 차세대 복합 기능형 가스켓 개발 기술, 고내구 가스켓 소재 설계 및 사출기술 등이 있을 수 있으며, 이론설계적 접근법으로는 연료전지 가스켓 장기수명 예측 시스템 기술, 가스켓 열화도 분석 기술 등이 있을 수 있다.

국내 수소연료전지 자동차 시장은 최종수요기업인 현대자동차가 주도하고 있지만, 최종 조립업체라는 기업의 특수성으로 인해, 자회사나 협력 회사를 통해 소재기술이 확보하거나, 소재 기술을 확보하고 있는 새로운 회사를 발굴하는 전략이 취해져야 한다.

후자의 사례로는 수소연료전지 자동차를 테마로 현대자동차가 후원하는 광주 창조경제혁신센터를 활용하는 것도 한 가지 방안이 될 수 있다. 가스켓이 고무 소재 기반의 일회용 제품이며, 다른 핵심 부품에 비해 가격 비중이 상대적으로 낮은 관계로 현재 평화오일실, 동아화성, 동아공업 등 중소기업이 집중하는 아이템이다.

따라서 중소기업의 특유의 기술 개발의 한계가 드러날 수도 있지만, 반대로 새로운 강소기업이 발굴되는 기회가 제공될 수도 있다는 점 또한 인식되어져야 한다. 그리고 가스켓이라는 제품이 장기운전특성 부여를 위한 주요 부품이라는 점을 감안할 때, 완성차 업체와 중소기업 간의 긴밀한 협업과 상생이 무엇보다 중요하다.